A Mers-el-Kébir, je suis né et j'ai habité pendant 10 ans dans l'enceinte de la briqueterie SABO. François

A Mers-el-Kébir, je suis né et j'ai habité pendant 10 ans dans l'enceinte de la briqueterie SABO. François

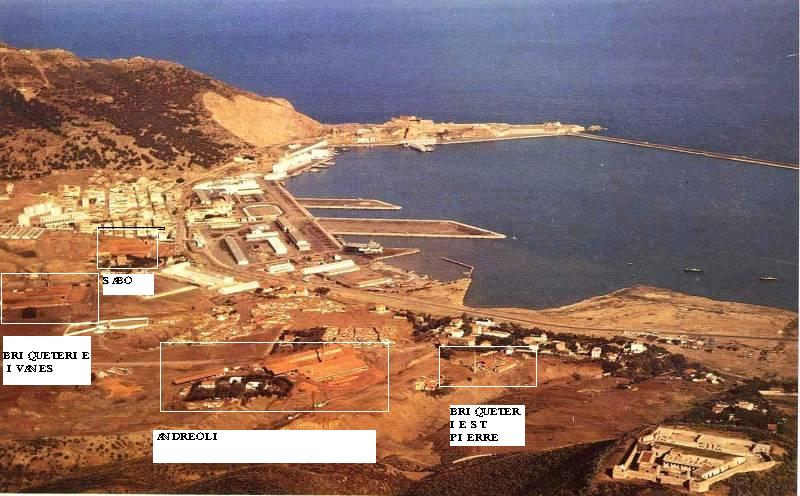

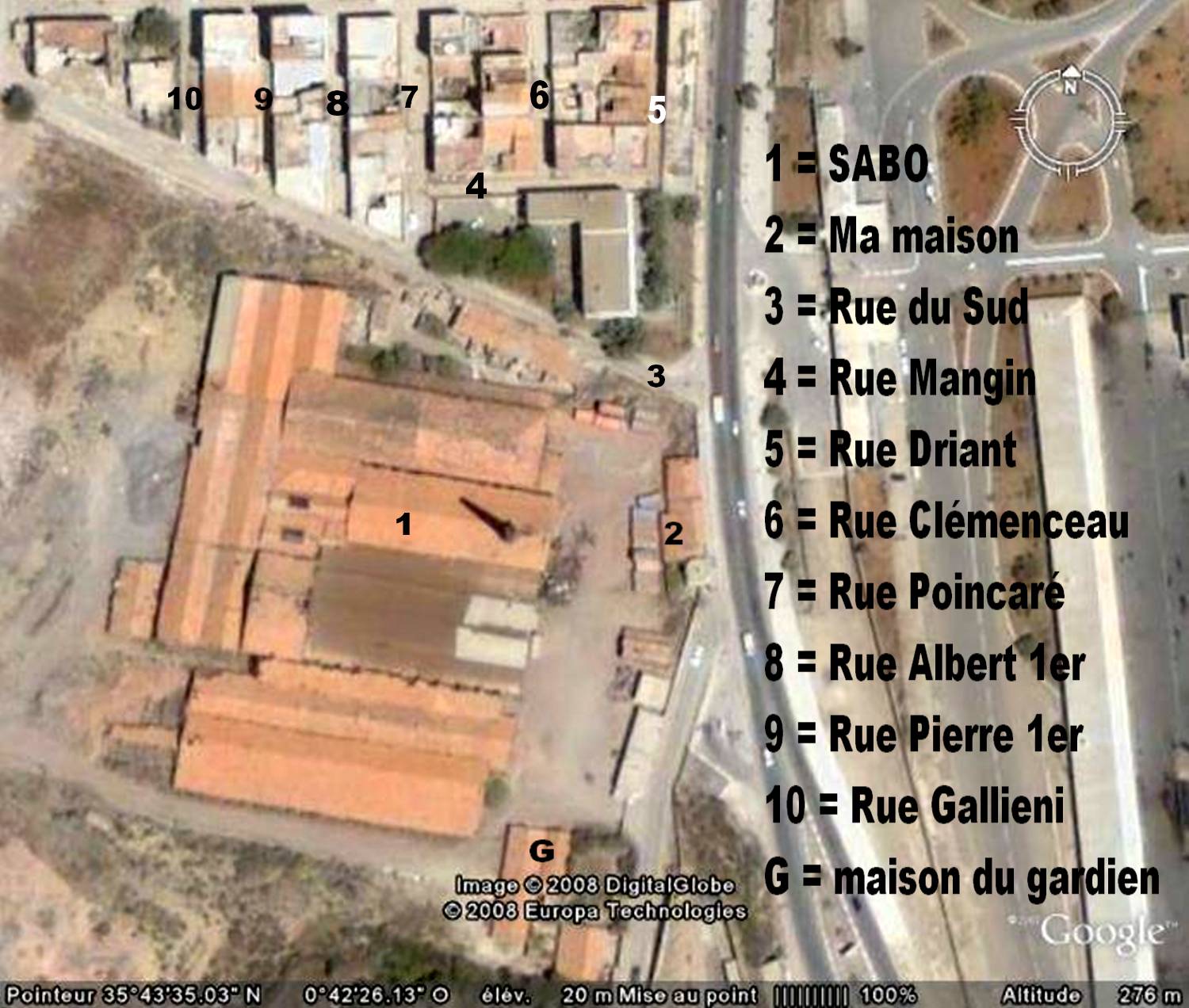

Situation

*

***

A cette époque, le Directeur de la SABO était Edmond Grillot, Jean Lassaque son neveu en parle si bien !

Texte de Jean Lassaque

C’est un industriel d’origine lorraine, René Bisch, et son associé Ivanès qui s’étaient assurés les droits d’exploitation d’un grand gisement de marnes argileuses aux flancs de la colline du Santon sur l’arrière du village de Saint-André. A l’origine, l’usine était à l’extérieur de ce petit village de pêcheurs mais un quart de siècle plus tard, elle avait fini par être entourée d’habitations.

René Bisch assure la direction de l’usine à son démarrage, secondé par un ingénieur de ses amis, André Pallarès qui, lui, réside sur place dans une agréable villa située en bordure de l’usine, en surplomb de la route d’Oran, avec vue sur la rade. Puis, en 1931, René Bisch recrute un de ses jeunes amis lorrain, ingénieur dans l’aéronautique, Edmond Grillot alors chez les lignes aériennes Farman. Mon oncle Edmond sera dorénavant le second d’André Pallarès tandis que René Bisch se consacrera aux autres affaires dans lesquelles il a des intérêts.

Le tandem André Pallarès - Edmond Grillot était étonnant tant le premier était un méridional expansif et le deuxième un lorrain pondéré. Pour la petite histoire, René Bisch n’en restera pas là avec Edmond Grillot puisque son épouse et lui-même le présenteront quelques mois plus tard à ma tante Solange Eudes, la fille d’un de ses amis et voisins à Oran, rue d’Arzew (future rue Général Leclerc) qu’il épousera en 1932.

Après la deuxième guerre mondiale, l’activité de l’usine Bisch s’est développée mais elle n’a plus de possibilité d’extension en raison de l’urbanisation de Saint-André. En effet, ce qui limite la production d’une briqueterie, c’est la surface disponible pour l’entreposage de produits en cours de séchage. Je crois que c’est la raison pour laquelle une deuxième usine est construite sur les hauts de Saint-André, sur le Santon même, à l’autre extrémité de la carrière et baptisée “ La Tuilerie ”, alors qu’on y fabriquait les mêmes produits. La société Ivanès-Bisch prend alors le nom de Société Anonyme des Briqueteries d’Oran, la S.A.B.O. (prononcer comme “ sabot ”) dont le siège et les services administratifs sont à Oran, 5 rue de Sidi-Ferruch (la rue face à la gare CFA, en cas de trou de mémoire du lecteur).

Dans les années cinquante, André Pallarès est le directeur général de la SABO et ne vient que rarement à l’usine à Mers-el-Kébir où néanmoins il avait conservé sa villa “ Lou Castellet ”. Edmond Grillot était donc le seul responsable des usines mais s’appuyait beaucoup sur son chef d’atelier, François Beltra (le père). Là encore, un excellent tandem bien qu’ils aient été en apparence aussi dissemblables que possible : dans mes souvenirs, autant Edmond Grillot était plutôt petit, blond et rond, parlant bas autant François Beltra était grand, mince et brun et parlait haut ! Pour moi, ils étaient “ Double-patte et Patachon ”. Je le dis crânement aujourd’hui mais si j’avais osé formuler une si fine analyse à l’époque, j’en aurais sans doute encore les fesses endolories…

A cette époque, mon oncle Edmond m’emmène régulièrement avec lui “ à l’usine ”, le jeudi qui était aux écoles d’alors ce qu’est le mercredi à celles d’aujourd’hui. De ce fait, j’en ai des souvenirs précis bien qu’ils remontent à avant mon quatorzième anniversaire. Un détail personnel : Par le plus grand hasard (mais nous savons tous que le hasard n’existe pas), j’ai épousé quelques dix ans plus tard la nièce d’Eugène Vuillemot, représentant pour l’Oranie de la société des … Tuileries de Marseille, c’est à dire l’ennemi intime de la SABO. Nul doute que, sans l’évacuation de l’Algérie, la situation aurait tourné en une version à l’oranaise de “ Roméo et Juliette ” (Après tout, les Algérois avaient bien leur parodie du “ Cid ”…) !

Comment était la briqueterie ?

On arrivait d’Oran par la corniche en voiture. Je dis tout de go “ en voiture ”, partant du principe que si on avait fait une fois le trajet sur cette route en lacets et en à-pic à 15 mètres au dessus de la mer dans un car bondé de la SOTAC, surtout en plein été, on évitait de recommencer. Mon grand’père maternel qui, à 80 ans passés ne conduisait plus, préférait faire le trajet à pieds ! Bref, on quittait la route vers la gauche à peine entrés dans Saint-André pour prendre la rue du Stade, en pente raide et en épingle à cheveu. Quelques dizaines de mètres plus loin, on franchissait à droite le portail de l’usine et on pénétrait sur l’esplanade de stockage des produits finis qui attendaient en piles géométriques parfaites leur enlèvement.

Cette esplanade de l’usine était un enchantement pour la vue. En surplomb de la route d’Oran, elle donnait un panorama exceptionnel sur la rade de Mers-el-Kébir qui était encore peu aménagée. A gauche, la montagne du Santon avec la forteresse mérinide sur la pointe ; à droite, le mont Murdjadjo couronné par le fort espagnol de Santa-Cruz dissimulait Oran à la vue. Au loin, la pointe de Canastel et le cap de l’Aiguille toujours dans la brume de chaleur. Entre les deux, à perte de vue, une Méditerranée d’un bleu inoubliable. Et encore, en escaladant les tas de briques, la vue était encore plus belle bien que je n’en profitais jamais longtemps car, alerté par je ne sais quel instinct, mon oncle Edmond me faisait redescendre illico.

Du côté de la terre, le paysage était celui de bâtiments industriels dominés par la haute cheminée des fours de cuisson marquée de l’année de sa construction “ 1929 ” sur fond de hautes collines couvertes de chênes verts. En face du portail, le petit bâtiment de la Direction dont les baies vitrées donnaient sur l’esplanade. On y pénétrait par la gauche, par une petite porte vitrée donnant dans l’accueil-secrétariat qui résonnait du bruit d’une machine à écrire, un bruit complètement oublié aujourd’hui (je vais vous faire le “ coup de la madeleine ”: tchic-tchic-tchic-20 fois- zzzzik- tchic-tchic-tchic et ainsi de suite. Ca y est ? Vous vous souvenez ?). C’était le domaine de la secrétaire de l’usine, Paulette Lubrano (Merci à François de m’avoir soufflé son nom qui m’avait échappé) qui me permettait de taper à la machine au rythme effréné d’une ligne toutes les 10 minutes. Les vendredi suivant mon passage, j’imagine qu’elle devait mettre les bouchées doubles pour rattraper le temps perdu la veille. Si j’ai aujourd’hui quelques facilités sur un clavier, c’est bien grâce à elle ! Au fond du secrétariat, on empruntait un couloir, vitré lui aussi, mais donnant dans les halls de séchage de produits semi-finis puis on entrait à droite dans le bureau d’Edmond Grillot.

Dès le mois de mai, il faisait là-dedans une chaleur à mourir et je me demande encore ce qu’il aurait fallu de plus pour susciter l’invention de l’air conditionné… Mais ce bureau était une caverne d’Ali-Baba. D’abord un immense bureau aux profonds tiroirs façon 1930. En vis-à-vis, la planche à dessin de l’ingénieur avec ses règles verticales et horizontales coulissantes et son tabouret pivotant en moleskine. Puis encore derrière un meuble à tiroirs dans lesquels étaient stockés les pièces de rechange les plus coûteuses : de merveilleux roulements à bille suédois SKF emballés comme des chocolats dans du papier paraffiné et qui brillaient comme des bijoux. J’ai souvent voulu en prélever un, pour le plaisir de l’objet, sans jamais l’obtenir. Nul besoin d’un psychiatre pour comprendre que cela a tué dans l’œuf chez moi une éventuelle vocation d’ingénieur.

J’avais néanmoins le droit d’utiliser pour mes dessins d’immenses feuilles de papier qui me paraissaient alors de la taille d’un drap de lit et sur lesquelles tenaient des escadrilles entières d’avions. Il faut dire que mon oncle Edmond était un ancien pilote de chasse et qu’il devait se sentir tenu par un minimum de solidarité à l’égard de sa confrérie, à la gloire de laquelle je crayonnais assidûment.

Puis venait l’heure de l’inspection.

On commençait par la “ carrière ” dont la taille s’éloignait peu à peu de l’usine avec l’exploitation progressive du gisement. Dans les années cinquante, il fallait déjà un va et vient de deux ou trois camions Citroën à benne basculante remplis à la pelle par une armée de manœuvres. Signe des temps, j’ai connu vers 1959-60 la mise en service de la première pelle hydraulique “ Yumbo ” montée sur un châssis de camion GMC américain (un Vrai de chez Vrai : les portières kaki marquées de l’étoile blanche, démontées, étaient reléguées dans un coin de l’usine) provenant des surplus militaires, au bruit d’embrayage si caractéristique. Les dimensions de la carrière étaient telles qu’on avait à distance la vision de fourmis au travail. C’était un endroit où régnait en plein soleil une température assommante quoique très sèche, moyennant quoi on n’y transpirait pas. En revanche, on se couvrait instantanément de poussière d’argile gris clair, une poussière au grain très fin qui s’insinuait partout, notamment dans les cols de chemises, et qui était très irritante à respirer.

A la carrière, je ne manquais jamais un tir de mine, avec l’espoir à chaque fois déçu d’une spectaculaire explosion. C’est alors que j’ai appris la différence entre explosifs brisants et déflagrants, ce que je m’empresse de mentionner, les occasions de le placer dans la conversation courante étant tout de même assez rares. Les artificiers venaient solennellement recevoir de mon oncle Edmond lui-même deux bâtons de Cheddite au dépôt d’explosifs bâti un peu à l’écart. C’était une cabane en parpaings de béton à la couverture très légère de façon que le souffle de l’explosion éventuelle du stock soit dirigé vers le haut et ne cause pas d’autres dégâts que la pulvérisation de la toiture. La cabane était entourée de trois rangs de fil de fer barbelé pour éviter le vol d’explosif de nuit par les rebelles algériens.

En fait, après que les artificiers se soient éloignés puis qu’ils aient disparu à la vue, on n’apercevait plus rien pendant un long moment. Un repos allongé et apparemment bienvenu pour tout le personnel de taille replié le long des murs de l’usine et qui discutaient vivement, assis à l’ombre sur leurs talons. Puis les artificiers surgissaient, décampant à toutes jambes ce que voyant, un ouvrier soufflait dans une sorte de clairon dont sortait un son aigrelet. Il aurait pu avoir toutes les significations mais nul ne se méprenait dans la carrière comme alentour au village. J’imagine qu’il est heureux qu’on n’ait jamais eu besoin de changer le clairon ! En tous cas, il stoppait net les conversations les plus animées En fait, dans un silence attentif de la part de tous, on ne voyait ni n’entendait rien ensuite, sinon qu’une dizaine de mètres de falaise s’effondrait brusquement dans un nuage de poussière. Quelques secondes après, nouveau coup de clairon et les ouvriers de la taille se mettaient en marche pour y retourner. La pause était terminée. Une seule fois, je l’ai vue se prolonger. Tandis que rien ne se produisait sur la mine, les discussions animées avaient spontanément repris du côté de l’usine. Après un délai prudent, il fallut aller voir ce qui se passait ou plutôt ce qui ne se passait pas. Puis, le scénario habituel avait repris son cours.

Les camions venaient du front de taille déverser le contenu de leurs bennes basculantes dans une immense (je voyais tout grand à l’époque !) concasseuse au bruit d’enfer qui fonctionnait en continu. Pour cela, il y avait une ouverture dans le mur arrière de l’usine : c’est le rectangle sombre qui apparaît sur la photo du livre de R. Tinthouin, prise depuis la carrière. En pratique, la pente douce de la colline avait été arasée pour bâtir l’usine, créant sur sa partie arrière une sorte de “ marche d’escalier ” dont le sommet était de niveau avec le sol de la carrière. La concasseuse occupait toute la hauteur de cette dénivellation. Du dessous de la machine sortait une bande transporteuse, une sorte d’étroit tapis caoutchouté qui acheminait l’argile réduite en morceaux gros comme des phalanges du petit doigt jusqu’à un autre machine dont la description viendra plus tard. En fait, ce transporteur était le lieu de grandes discussions notamment entre mon oncle Edmond et François Beltra qui se parlaient face à face mais chacun d’un côté de la bande en regardant passer les morceaux d’argile et en cueillant avec une grande dextérité tout gravier manifestement indésirable. Nous verrons pourquoi. Cela m’apparaissait à l’époque comme une activité réservée à l’élite et à laquelle je tenais absolument à prendre part avec toute l’attention que justifiait la confiance qui m’était faite.

L’argile concassée était alors déversée dans une broyeuse-malaxeuse qui la mélangeait d’eau d’abord et la malaxait dans une énorme (même observation que précédemment) vis sans fin d’ou sortait en continu une espèce de pâte à modeler verte. Celle-ci était forcée à travers un moule en fonction du produit souhaité. Il y avait alors deux produits vedette : la brique “ 3 trous ” et la brique “ 9 trous ”. La première avait la forme d’un parallélépipède rectangle assez plat, creux et avec 2 cloisons dans la largeur formant dans la longueur de la brique trois cavités superposées de section carrée. La deuxième, de longueur identique, était de section carrée avec 2 cloisons dans chaque sens formant 9 cavités de section carrée. La pâte d’argile encore souple sortait en continu et était tranchée par un fil d’acier animé par un mouvement de va et vient vertical cadencé par la vitesse de progression de la pâte. La découpe créait le produit semi-fini.

On fabriquait aussi des tuiles traditionnelles de forme arrondie qui sortait en forme plate et, après découpe, passait à la presse pour lui donner son profil définitif. Dans les deux cas, les produits étaient chargés par des manutentionnaires sur des chariots à roulettes qui attendaient à la queue leu leu leur tour de chargement. De temps en temps, un cri déclenchait une animation inhabituelle : c’était le signal de la rupture du fil de découpe sur un gravier présent sur son trajet. Voici l’explication de la chasse au gravier sur le transporteur après concassage. Les mécaniciens se précipitaient pour remplacer aussi vite que possible le fil et les manutentionnaires abandonnaient leurs chariots pour aller enlever la pâte d’argile qui sortait imperturbablement de la malaxeuse et la remettre dans l’entonnoir de la machine pour un deuxième passage.

Après découpe, les produits étaient stockés dans les différents halls de séchage qui occupaient l’essentiel de la surface couverte de l’usine sur toute sa partie ouest. Même en plein été, il y régnait toujours une agréable fraîcheur en raison de la ventilation forcée et de l’évaporation de l’eau des produits en cours de séchage. Il n’y avait pas de murs extérieurs à ces halls, seulement des plaques de bois verticales et orientables qui entretenaient grâce à de savants réglages, un courant d’air permanent. Il y régnait pour les mêmes raisons cette odeur incomparable de terre mouillée ou plutôt de glaise humide caractéristique de l’argile qui sèche.

L’ordre de séchage était immuable d’un carré à l’autre. On distinguait le stade de séchage à la couleur des produits entassés qui passaient du vert soutenu et luisant d’humidité pour les produits tout juste fabriqués, à un gris-vert pâle poussiéreux pour les produits en fin de séchage. Comme les piles ne pouvait pas être larges, de façon à accélérer le séchage, c’était une série d’étroits couloirs à angles droits dans lesquels un enfant –ne voyant pas par dessus les piles- pouvait courir mais sans jamais se perdre puisque la teinte claire donnait toujours la direction de la sortie du labyrinthe.

Puis, on passait à la cuisson. Les produits séchés étaient enlevés par piles entières et déposés dans des fours dont l’allumage était toujours un spectacle. Les brûleurs à mazout était allumés en commençant par le fond et successivement en se dirigeant vers la sortie, close par une lourde porte ignifuge. Ensuite, il fallait surveiller la cuisson, ce qui était facilité par un système d’injection de mazout à base de moteurs d’essuie-glace de camion. Il y avait toujours un silence religieux autour des fours car le bruit de la cuisson avait sa signification. Au ronflement alternatif des flammes s’ajoutait le ronron obstiné des injecteurs. Pour la vue, des petits hublots en verre donnaient une vision rougeoyante de l’enfer tandis que les produits prenaient progressivement la couleur des flammes.

A l’ouverture des fours après un long refroidissement, on avait enfin des briques (Honte d’ailleurs à qui parlait de “ briques ” avant ce stade !). Elles étaient enlevées sur chariots avec des tintements presque cristallins et on pouvait distinguer l’emplacement où elles avaient cuit à l’intérieur du four. Comme la température n’y était pas rigoureusement uniforme, le rouge “ brique ” était de nuances variant entre le jaune orangé clair et l’orangé presque brun tandis que des fours actuels sont issus des produits de teinte uniforme. Dire qu’on gaspille des trésors de technologie pour ne pas “ faire naturel ” ! Ces briques étaient alors transportées jusqu’à l’esplanade de l’usine puis entassées en volumes géométriques représentant des quantités standard, constituant les unités de livraison pour la clientèle. Les manutentionnaires appréciaient manifestement cette partie du travail qui ne s’effectuait pas dans la poussière, bien qu’en plein soleil.

A l’entrée de l’usine, sur la gauche dans le prolongement des villas d’ingénieurs, il y avait un petit atelier de fabrication de pots de fleurs et de jardinières qui fonctionnait à la demande pour le voisinage et le personnel de l’usine. On venait à l’usine pour commander ses pots et on prenait rendez-vous pour le jour suivant ou la semaine suivante selon le nombre de commandes en carnet. Puis, lorsqu’il y en avait suffisamment, un vieil ouvrier aux talents artisanaux reconnus allait prélever des chutes de pâte d’argile et venait fabriquer quelques pots de fleurs. J’aimais bien aller voir travailler ce vieil arabe taciturne qui, à l’opposé de l’activité de l’usine, créait tout seul des objets de forme originale avec ses mains dans la pénombre en travaillant “ par cœur ”. Sans doute faisait-il cela depuis des années. Moi, j’étais fasciné par cette apparition spontanée d’un volume géométrique à partir d’une poignée de glaise et depuis, j’ai gardé un certain attachement au travail de potier.

D’ailleurs, j’allais moi-même de temps en temps prélever une brique ratée pour confectionner des objets de toutes nature : voitures, avions, bateaux, maisons dans une sorte de super pâte à modeler. J’avais le privilège de l’installer ensuite en face d’un hublot du four de façon à pouvoir en suivre la cuisson. Mes œuvres étaient ensuite réparties dans la famille et sans doute discrètement éliminées dès mon dos tourné car, quand j’y repense, personne ne m’a jamais semblé encombré par ma production.

Dans l’après-midi, mon oncle Edmond m’emmenait en voiture à la “ tuilerie ” autrement appelée “ l’usine d’en haut ”. Au passage, nous nous arrêtions dans le village de Saint-André acheter un goûter dans la minuscule (il faut croire que le magasin était petit, voir plus haut) pâtisserie d'une vieille espagnole voûtée et toute de noir vêtue. On y entrait en écartant un rideau de perles de bois au cliquetis discret mais qui faisait instantanément surgir la boulangère de son logement en arrière-boutique. Puis c’était un choix laborieux parmi les pâtisseries exposées à l’abri des mouches dans des sortes de coffres vitrés, car il fallait se fier à la seule apparence et sans les effluves du produit qu’on ne découvrait qu’une fois le gâteau en mains. Il était alors trop tard pour changer d’avis !

Ensuite une deuxième halte au café-bar place de l’église dont j’ai oublié le nom pour siroter un “ Judor ” frais (on n’était pas encore colonisés par le Co..-Cola !) debout au bar, un vrai moment de bonheur au milieu des exclamations des joueurs de cartes répartis sur plusieurs tables le long des vitres de façade. C’était avant la sonorisation musicale des lieux publics et le bruit de fond d’alors, c’était la vie des gens avec ce qu’elle comportait d’événements heureux ou moins heureux, mais toujours avec cette volubilité valencienne qui faisait le charme de Saint-André.

Puis en voiture, on escaladait -c’est le mot- la colline du Santon presque jusqu’au sommet où se trouvait la tuilerie. Cette usine était bâtie sur un promontoire rocheux battu par tous les vents au point que la toiture en était couverte de poussière ce lui donnait une allure vétuste bien imméritée puisqu’elle était plus récente que la briqueterie. Le processus de production était le même mais, comme je n’y restais que le temps de l’inspection de mon oncle Edmond, son souvenir est beaucoup moins familier.

En guise d’épilogue.

En 1962, l’exode massif des Européens d’Algérie semble devoir mettre un terme à cette histoire. Mais la SABO connut un sursis, la France devant conserver la base navale de Mers-el-Kébir pendant au moins 15 ans et Saint-André rester donc dans une enclave française. La SABO obtient ainsi qu’Edmond Grillot reste quelques mois de plus à son poste alors qu’il devait prendre sa retraite en septembre 1962. Il décèdera en décembre au volant de sa voiture entre Oran et Saint-André.

J’ignore qui a pris sa suite, sachant que le statu quo a duré jusqu’au début 1968 lorsque Mers-el-Kébir a été évacuée par anticipation par les forces françaises. La SABO a été nationalisée, devenant “ Entreprise des Produits Rouges de l’Ouest ” puis re-privatisée en 1998. Restées en l’état pendant 30 ans, les usines de Mers-el-Kébir ont été rénovées en 1999-2000 (sur financement français). Tout ce qui est conté ci-dessus est donc définitivement de l’histoire...

- - - o o o O o o o - - -

Message reçu en novembre 2003 d'un ami sur place :

"Cela fait 2 ans que l' usine est désaffectée et que tout a été concentré au

niveau de la tuilerie car une nouvelle usine a été construite a coté de la

tuilerie PALMA. Celle ci a gardé tous ces vieux équipements qui fonctionnent

d'ailleurs avec ses anciens fours sauf qu' elle est passée au GPL (avant il y

avait le fuel lourd comme combustible)...

...Avec les reformes actuelles elle ne pouvait pas durer, son exploitation

demandait trop de main-d'oeuvre

donc beaucoup de personnel et financièrement cela ne pouvait être rentable"

La briqueterie SABO a été démolie début 2007